锂电池安全问题汇总及常见预防措施

锂离子电池热失控过程

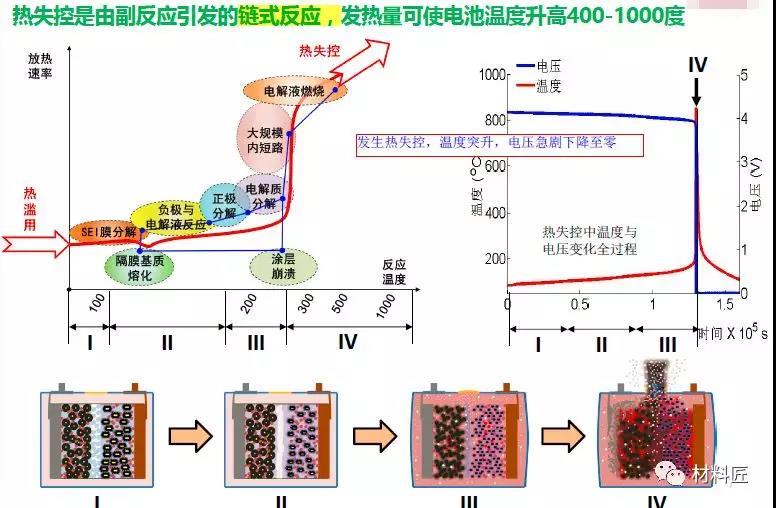

电池热失控都是由于电池的生热速率远高于散热速率,且热量大量累积而未及时散发出去所引起的。从本质上而言,“热失控”是一个能量正反馈循环过程:升高的温度会导致系统变热,系统变热后温度升高,又反过来让系统变得更热。不严格的划分,电池热失控可以分为三个阶段:

锂离子电池热失控过程图

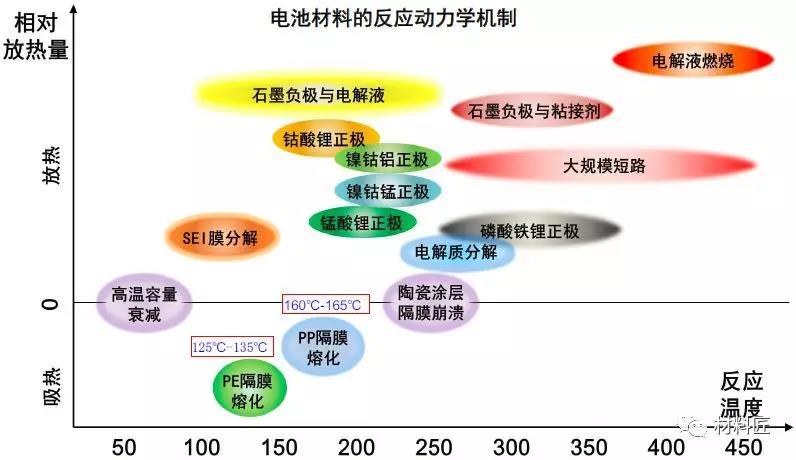

不同种类锂电池热失控反应动力学机制研究

第1阶段:电池内部热失控阶段

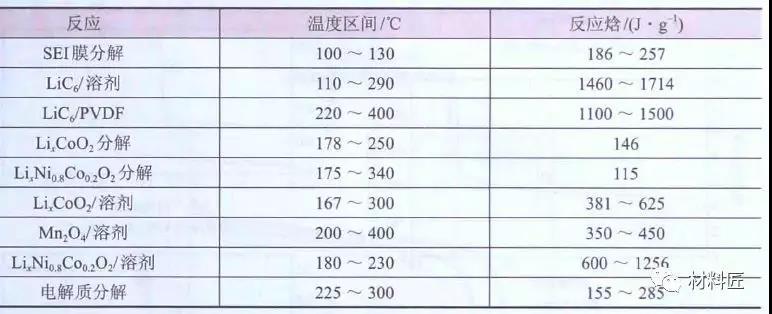

由于内部短路、外部加热,或者电池自身在大电流充放电时自身发热,使电池内部温度升高到90℃~100℃左右,锂盐LiPF6开始分解;对于充电状态的碳负极化学活性非常高,接近金属锂,在高温下表面的SEI膜分解,嵌入石墨的锂离子与电解液、黏结剂会发生反应,进一步把电池温度推高到150℃,此温度下又有新的剧烈放热反应发生,例如电解质大量分解,生成PF5,PF5进一步催化有机溶剂发生分解反应等。

第2阶段:电池鼓包阶段

电池温度达到200℃之上时,正极材料分解,释放出大量热和气体,持续升温。250-350℃嵌锂态负极开始与电解液发生反应。

第3阶段:电池热失控,爆炸失效阶段

在反应发生过程中,充电态正极材料开始发生剧烈分解反应,电解液发生剧烈的氧化反应,释放出大量的热,产生高温和大量气体,电池发生燃烧爆炸。

锂离子电池材料的安全性

负极材料

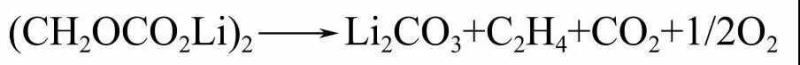

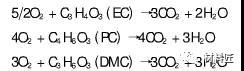

负极材料虽然比较稳定,但嵌锂状态下的碳负极在高温下会与电解液发生反应。负极与电解液之间的反应包括以下三个部分:SEI的分解;嵌入负极的锂与电解液的反应;嵌入负极的锂与黏结剂的反应。常温下电子绝缘的SEI膜能够防止电解液的进一步分解反应。但在100℃左右会发生SEI膜的分解反应。SEI放热分解反应的反应式如下:

尽管SEI分解反应热相对较小,但其反应起始温度较低,会在一定程度上增加负极片的“燃烧”扩散速度。

锂离子电池各种放热反应的温度区间与反应焓

在更高温度下,负极表面失去了SEI膜的保护,嵌入负极的锂将与电解液溶剂直接反应有C2H4O产生,可能为乙醛或氧化乙烯。嵌入锂的石墨在300℃以上与熔融的PVDF–HPF共聚物发生如下反应:

反应热随着嵌锂程度的增加而增加,反应热随黏结剂种类不同而不同。通过成膜添加剂或锂盐增加其热稳定性。降低嵌入负极的锂与电解液反应热的途径包括以下两个方面:减少嵌入负极的锂和减小负极的比表面积。减少嵌入负极的锂是说在正负极的配比上一定要适当,负极要过量3%~8%左右。降低负极的比表面也可以有效改进电池的安全性,有文献报道,碳负极材料比表面从0.4m2·g–1增加到9.2m2·g–1时,反应速率增加了两个数量级。

但如果比表面过低将会降低电池的倍率性能和低温性能。这需要通过合理的负极结构设计和电解液配方优化,提高锂离子在负极固相扩散速率和获得具有良好离子导电率的SEI膜。另外,尽管黏结剂在负极中的重量比十分小,但是其与电解液的反应热十分可观。因此,通过减少黏结剂的量或选择合适的黏结剂将有利于改善电池的安全性能。

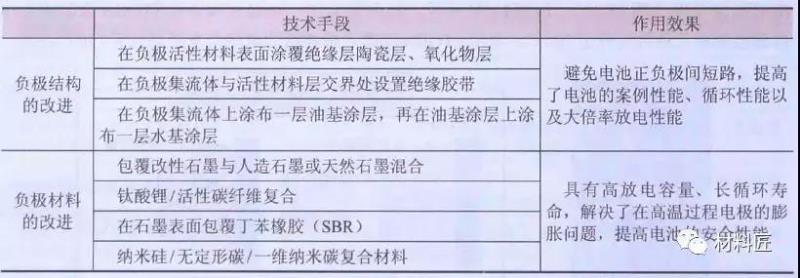

文献通过对专利的分析也认为解决碳负极材料安全性的方法主要有降低负极材料的比表面积、提高SEI膜的热稳定性。在现有的国内专利申请中,改进负极材料及结构进而提高电池安全性能的相关技术。

专利文献中对负极材料及负极结构的改进研究

正极材料

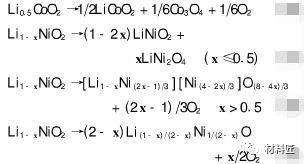

常见的正极材料在温度低于650℃时是稳定的,在充电时处于亚稳定状态,温度升高时发生如下反应。

放出的氧气会使溶剂氧化:

正极是直接与电解液反应还是放出氧气后发生反应有确切的说法吗?

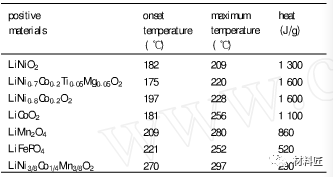

常见正极材料的DSC测试结果:

对正极材料热稳定性分析可得出以下几点结论:

第一,正极材料与溶剂的反应机理有待深入研究;

第二,正极的分解反应及其与电解液的反应放热量比较大,在大多数情况下是造成电池爆炸的主要原因;

第三,采用三元或LFP正极材料相对LCO可以提高电池的安全性。

电解液

锂离子电池电解液基本上是有机碳酸酯类物质,是一类易燃物。常用电解质盐六氟磷酸锂存在热分解放热反应。因此提高电解液的安全性对动力锂离子电池的安全性控制至关重要。

LiPF6的热稳定性是影响电解液热稳定的主要因素。因此,目前主要改善方法是采用热稳定性更好的锂盐。但由于电解液本身分解的反应热十分小,对电池安全性能影响十分有限。对电池安全性影响更大的是其易燃性。降低电解液可燃性的途径主要是采用阻燃添加剂。

目前,引起人们重视的锂盐有LiFSI双(氟磺酸)亚胺锂]和硼基锂盐。其中,双草酸硼酸锂(LiBOB)的热稳定性较高,分解温度为302℃,可在负极形成稳定的SEI膜。LiBOB作为锂盐和添加剂可以改进电池的热稳定性。另外,二氟草酸硼酸锂(LiODFB)结合了LiBOB和四氟硼酸锂(LiBF4)的优势,也有希望用于锂电池的电解液中。

除了电解质盐的改进,还应采用阻燃添加剂改进电池的安全性能。电解液中的溶剂之所以会发生燃烧,是因其本身发生了链式反应,如能在电解液中添加高沸点、高闪点的阻燃剂,可改善锂离子电池的安全性。

已报道的阻燃添加剂主要包括三类:有机磷系、氟代碳酸酯和复合阻燃添加剂。尽管有机磷系阻燃添加剂,具有较好的阻燃特性和良好的氧化稳定性,但其还原电位较高,与石墨负极不兼容,黏度也较高,导致电解液电导率降低和低温性能变差。加入EC等共溶剂或成膜添加剂可以有效提高其与石墨的兼容性,但降低了电解液的阻燃特性。复合阻燃添加剂通过卤化或引入多官能团能提高其综合性能。另外氟代碳酸酯由于其闪点高或无闪点、有利于在负极表面成膜、熔点低等特点,也具有较好的应用前景。

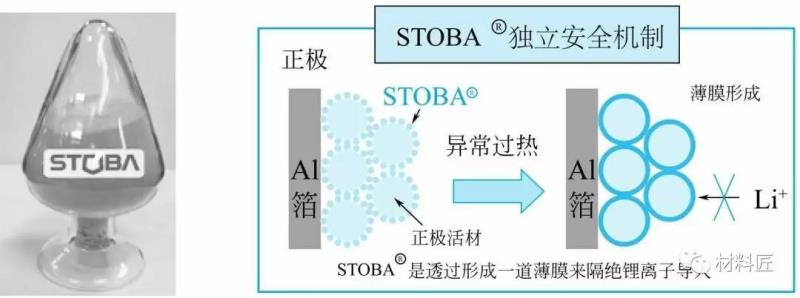

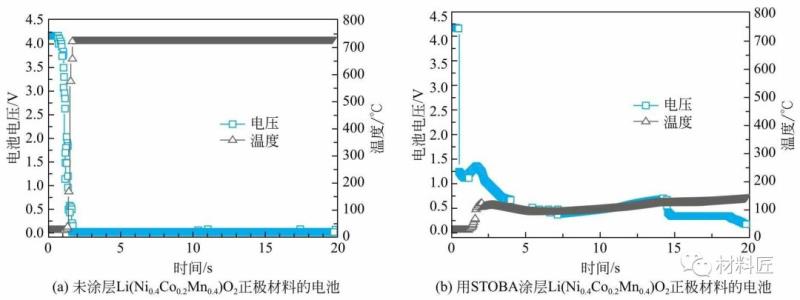

上图采用一种纳米级树枝状结构的高分子化合物(STOBA)对NCM(424)进行涂层,当锂电池发生异常,产生高温时,会形成一道薄膜阻隔锂离子间的流动,稳定锂电池,借以提高电池安全度。由下图可见,针刺实验时,正极材料未涂STOBA涂层的电池内部温度在几秒钟内升至700℃,而用STOBA涂层正极材料的电池温度最高只有150℃。

隔膜

目前,已商品化的锂离子电池隔膜主要有三类,分别为PP/PE/PP多层复合微孔膜、PP或PE单层微孔膜和涂布膜。广泛使用的隔膜主要为聚烯烃微孔膜,这种隔膜的化学结构稳定,力学强度优良,电化学稳定性好。

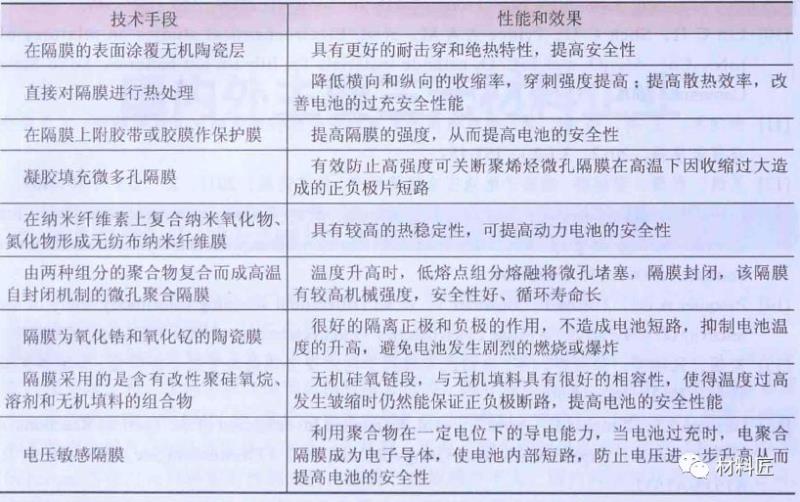

隔膜垂直方向上的机械强度越高,电池发生微短路的概率就越小;隔膜的热收缩率越小,电池的安全性能越好。隔膜的微孔关闭功能也是改进动力电池安全性的另一方法;凝胶类聚合物电解质具有较好的保液性,采用这种电解质的电池比常规液态电池具有更好的安全性;除此,陶瓷隔膜也可以改进电池的安全性。常见的国内专利文献对锂电池隔膜的制备和处理类型,见下表。

专利文献中对隔膜的改进情况

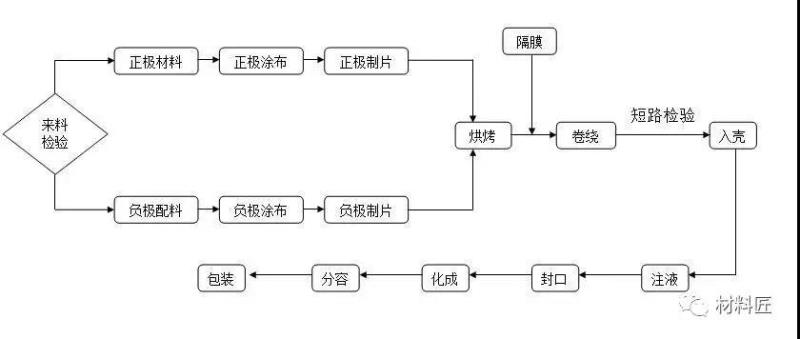

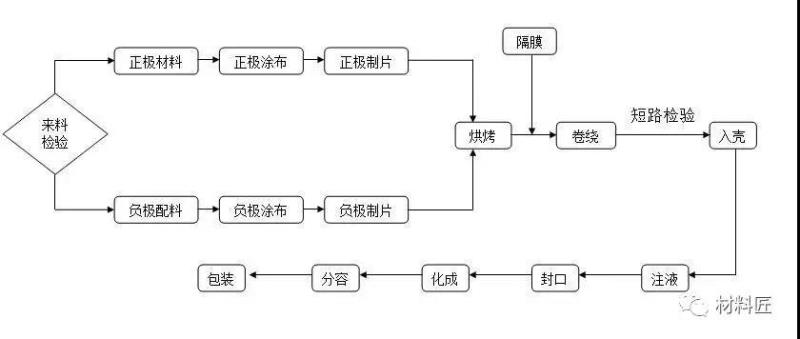

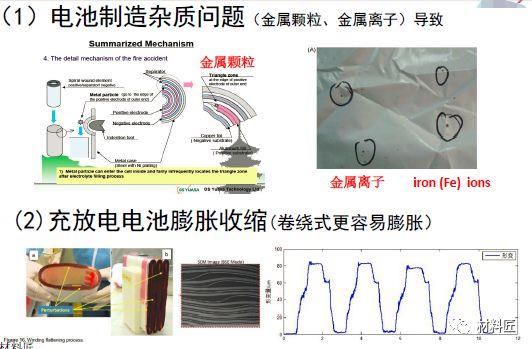

工艺设计与热失控

电池的生产工艺非常复杂,即使进行严格控制,也不能完全避免生产过程中的金属杂质或毛刺。若电池内部出现杂质、毛刺或枝晶,经过放大和恶化导致电导率升高,温度上升,化学反应和放电发热所产生的热量不断累积,最终可能造成电池的热失控。

负极容量不足

当正极部位对面的负极部位容量不足,或是根本没有容量时,充电时所产生的部分或全部的锂就无法插入负极石墨的间层结构中,会析在负极的表面,形成突起状“枝晶”,而下一次充电时,这个突起部分更容易造成锂的析出,经过几十至上百次的循环充放电后,“枝晶”会长大,最后会刺穿隔膜纸,使内部产生短路。电芯急剧放电,产生大量的热,烧坏隔膜,而造成更大的短路现象,高温会使电解液分解成气体,负极碳和隔膜纸燃烧,造成内部压力过大,当电芯的外壳无法承受这个压力时,电芯就会爆炸。

水份含量过高

水份可以和电芯中的电解液反应,生产气体,充电时,可以和生成的锂反应,生成氧化锂,使电芯的容量损失,易使电芯过充而生成气体,水份的分解电压较低,充电时很容易分解生成气体,当这一系列生成的气体会使电芯的内部压力增大,当电芯的外壳无法承受时,电芯就会爆炸。

内部短路

由于内部产生短路现象,电芯大电流放电,产生大量的热,烧坏隔膜,而造成更大的短路现象,这样电芯就会产生高温,使电解液分解成气体,造成内部压力过大,当电芯的外壳无法承受这个压力时,电芯就会爆炸。激光焊时,热量经壳体传导到正极耳上,使正极耳温度高,如果上部胶纸没有隔开正极耳及隔膜,热的正极耳就会使隔膜纸烧坏或收缩,造成内部短路,而形成爆炸。

高温胶纸包住负极耳

在负极耳点焊时,热量传导到负极耳上,如果高温胶纸未贴好,负极耳上的热量就会烧坏隔膜,造成内部短路,形成爆炸。

贴底部胶未完全包住底部

客户在底部铝镍复合带处点焊时,会在底部壳壁产生大量的热,传导极芯的底部,如果高温胶纸未完全包住隔膜,会烧坏隔膜,造成内部短路,形成爆炸。

过充

电芯过充电时,正极的锂过度放出会使正极的结构发生变化,而放出的锂过多也容易无法插入负极中,也容易造成负极表面析锂,而且,当电压达到4.5V以上时,电解液会分解生产大量的气体。上面种种均可能造成爆炸。

外部短路

外部短路可能由于操作不当,或误使用所造成,由于外部短路,电池放电电流很大,会使电芯的发热,高温会使电芯内部的隔膜收缩或完全坏坏,造成内部短路,因而爆炸。

负极容量不足的工位

负极包不住正极,正负极分档配对错误,负极压片时压死,负极颗粒,负极露箔,负极凹点,负极划痕,负极暗痕,负极涂布不均,正极头尾部堆料,正极涂布不均,正极敷料量偏大,正负极搅拌不均,负极来料容量偏低,正极来料容量偏高,负极容量不足。

水份含量过多的工位

封口太慢而吸潮,陈化时吸潮,电解液水份含量过大,注液前烘烤未烘干或吸潮,组装烘烤时未烘干,涂布时正负极未烘干,正极打胶配料时吸潮,正极烘烤不充分,水份含量过高。

内部短路的工位

贴底部胶未完全包住底部,高温胶纸包住负极耳,上部胶位置不对,烘烤时温度太高烘坏隔膜,激光焊短路电芯未检出,组装微短路电芯下流,组装短路电芯未检出,压扁时压力太大,隔膜纸有砂眼,卷绕不齐,负极铆焊未拍平,有毛刺,正负极分小片毛刺,正负极分小片掉料,内部短路。

过充可能的工位

用户使用时充电器电压偏大,检测时个别点电压偏大,检测时电流设置过大,电芯容量不足,预充柜个别点电流过大,预充时电流设置过大,过充。

外部短路可能的工位

保护线路板失效,用户在使用时正负极短路,电芯在周转过程中打火,上电芯未对好,造成正负极接触,外部短路。

防止锂离子电池爆炸的措施

锂离子电池安全性问题是个复杂的综合性问题。电池安全性最大的隐患是电池随机发生的内短路,产生现场失效,引发热失控。所以开发和使用热稳定性高的材料是将来改善锂离子电池安全性能的根本途径和努力的方向。

提高电池材料的热稳定性

正极材料可以通过优化合成条件 ,改进合成方法 ,合成热稳定性好的材料 ;或使用复合技术(如掺杂技术)、表面包覆技术(如涂层技术)来改善正极材料的热稳定性。

负极材料的热稳定性与负极材料的种类、材料颗粒的大小以及负极所形成的SEI膜的稳定性有关。如将大小颗粒按一定配比制成负极即可达到扩大颗粒之间接触面积,降低电极阻抗,增加电极容量,减小活性金属锂析出可能性的目的。

SEI 膜形成的质量直接影响锂离子电池的充放电性能与安全性,将碳材料表面弱氧化,或经还原,掺杂,表面改性的碳材料以及使用球形或纤维状的碳材料有助于SEI膜质量的提高。

电解液的稳定性与锂盐、溶剂的种类有关。采用热稳定性好的锂盐,电位稳定窗口宽的溶剂可以提高电池的热稳定性。在电解液中添加一些高沸点、高闪点和不易燃的溶剂可以改善电池的安全性。

导电剂与粘结剂的种类与数量也影响着电池的热稳定性,粘结剂与锂在高温下反应产生大量的热 ,不同粘结剂发热量不同 , PVDF 的发热量几乎是无氟粘结剂的2倍 ,用无氟粘结剂代替PVDF可以提高电池的热稳定性。

提高电池过充保护能力

为防止锂离子电池过充 ,通常采用专用的充电电路来控制电池的充放电过程 ,或者在单个电池上安装安全阀以提供更大程度的过充保护;其次也可采用正温度系数电阻器(PTC),其作用机理为当电池因过充而升温时,增大电池的内阻 ,从而限制过充电流 ;还可采用专用的隔膜 ,当电池发生异常引起隔膜温度过高时 ,隔膜孔隙收缩闭塞 ,阻止锂离子的迁移 ,防止电池的过充。

防止电池的短路

对于隔膜而言而言,孔率为40%左右,且分布均匀,孔径为10nm的隔膜能阻止正负极小颗粒运动,从而提高锂离子电池的安全性;

隔膜的绝缘电压与其防止正负极的接触有着直接的关系 ,隔膜的绝缘电压依赖于隔膜的材质、结构以及电池的装配条件。

采用热闭合温度和熔融温度差值比较大的复合隔膜 (如PP/PE/PP)可防止电池热失控。将隔膜表面涂覆陶瓷层提高隔膜耐温性。利用低熔点的PE(125℃) 在温度较低的条件下起到闭孔作用, PP(155℃) 又能保持隔膜的形状和机械强度 ,防止正负极接触 ,保证电池的安全性。

大家都知道以石墨负极替代金属锂负极,从而使充放电过程中锂在负极表面的沉积和溶解变为锂在碳颗粒中的嵌入和脱出,防止了锂枝晶的形成。但这并不代表锂离子电池的安全性已经解决,在锂离子电池充电过程 ,如果正极容量过多,就会出现金属锂在负极表面沉积,负极容量过多,电池容量损失较严重。

涂布厚度及其均一性也影响锂离子在活性物质中的嵌入和脱出。例如负极面密度较厚不均一, 因此充电过程中各处极化大小不同, 就有可能发生金属锂在负极表面局部沉积。

此外,使用条件不当也会引起电池的短路,低温条件下,由于锂离子的沉积速度大于嵌入速度,从而导致金属锂沉积在电极表面引起短路。因此,控制好正负极材料的比例,增强涂布的均匀性等是防止锂枝晶形成的关键。

此外,粘结剂的晶化、铜枝晶的形成也会造成电池内部短路。在涂布工艺中,通过涂布烘烤加热将浆料中溶剂全部除去,若加热温度过高,则粘结剂也有可能发生晶化,会使活性物质剥落,使电池内部短路。

在过放条件下,当电池过放至1-2V时,作为负极集电体的铜箔将开始溶解,并于正极上析出,小于1V时正极表面则开始出现铜枝晶,使锂离子电池内部短路。

作者:中国储能网新闻中心 来源:锂电联盟会长

北京柏艾斯科技是专业的电流电压传感器厂家,掌握霍尔磁通门等多种技术原理,为众多国内外用户提供OEM和ODM服务,更多产品应用请登录公司网站了解更多,www.passiontek.com.cn.

上一篇:充电桩行业有望迎来增速拐点 下一篇:把盐"加到"电动汽车电池里,续航更长成本低廉?

- 2023-10-25运算放大器知识经典问答

- 2023-10-20运算放大器知识经典问答

- 2023-10-18运算放大器知识经典问答

- 2023-10-16运算放大器知识经典问答

- 2023-10-13运算放大器知识经典问答

- 2023-10-11运算放大器知识经典问答

责任编辑:柏艾斯编辑部

版权所有:http://www.passiontek.com.cn 转载请注明出处

本文标签:电流变送器 电流传感器 电压传感器 电压变送器 功率变送器 罗氏线圈

热点聚焦

24小时定制电话:010-89494921